付加製造に最適化されたPEEKおよびPAEKポリマー

フィラメント・フュージョン方式でPAEKを採用するメリット

PAEKポリマーの結晶化度のスピードの違いが3Dプリンティングに与える影響について、最新の研究事例を紹介。

新ポリマーグレードが、PEEKによる3Dプリンティングの課題解決にどのように貢献しているかを解説。

フィラメント・フュージョン方式でPAEKを採用するメリット

PAEKポリマーの結晶化度のスピードの違いが3Dプリンティングに与える影響について、最新の研究事例を紹介。

新ポリマーグレードが、PEEKによる3Dプリンティングの課題解決にどのように貢献しているかを解説。

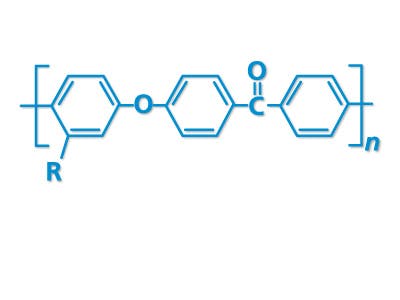

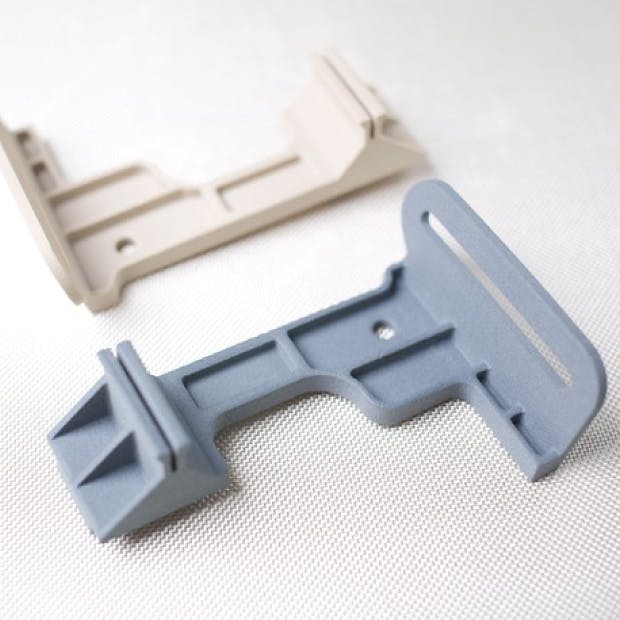

非常に複雑かつカスタマイズされた部品生産が可能

迅速な部品試作を可能にするデジタル設計およびPAEK部品製造

切削・機械加工に対して材料廃棄率を低減、組立て工程の簡略化、設備投資の低減などあらゆるコスト面による優位性

高性能PAEKポリマーのすべてのメリットを、付加製造のメリットと融合

付加製造への最適化を追求する材料開発および製造装置の進化によって、付加製造の弱点である部品強度も大きな改善を見せています

従来のPEEKポリマーよりもフィラメント・フュージョン方式による製造の歪みが少ないポリマーを使用

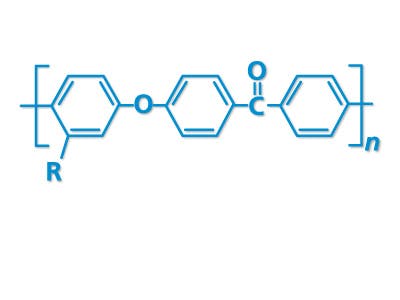

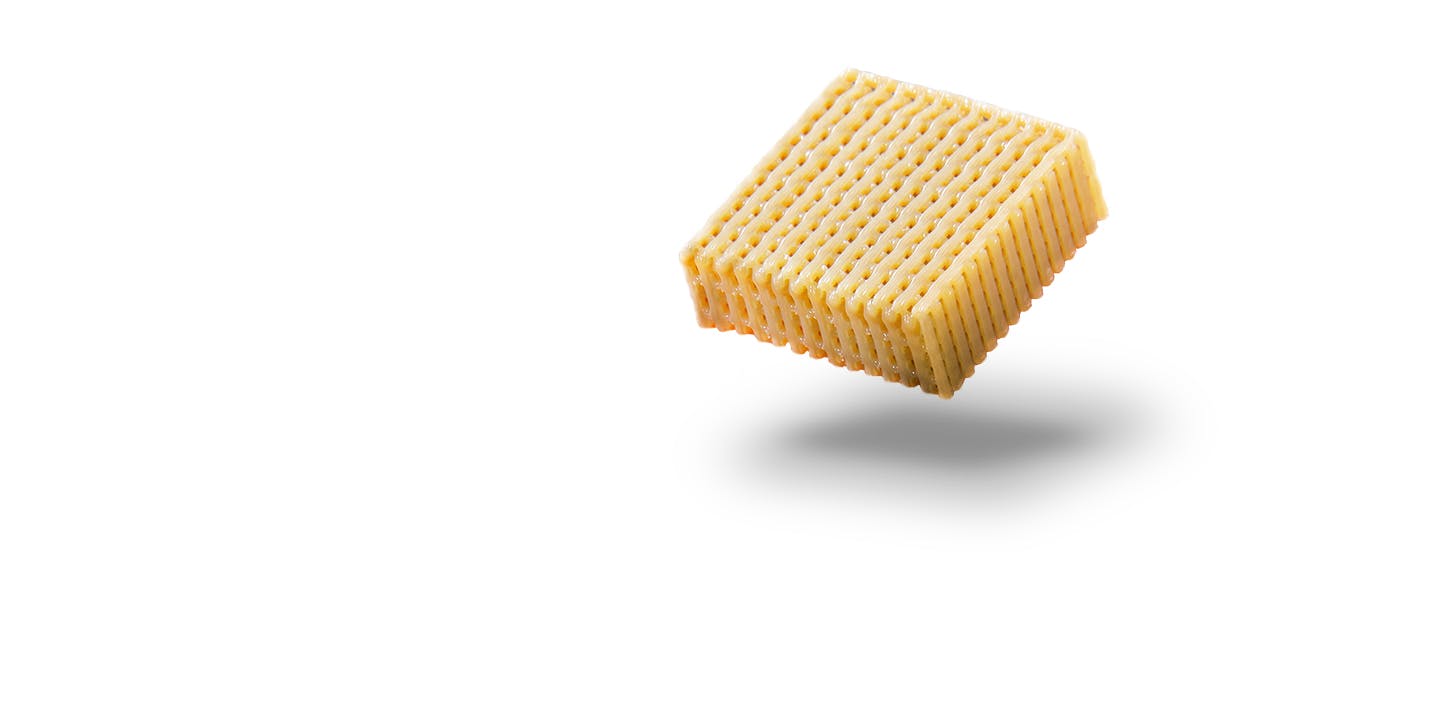

フィラメントがX座標とY座標上を移動するプリントヘッドに供給され、材料を付着させて各層を完了してから、ベースがZ軸を下方に移動して次の層の造形が開始されます。3DプリンティングPEEKの課題として知られるのは、Z軸強度、層間接着、一貫した結晶性、そして印刷時の寸法安定性です。VICTREX AM™ 200 PAEKフィラメントは、このような課題に対応しています。

ビクトレックスは、フィラメント融合(FF)とレーザー焼結(LS)をはじめとする付加製造に最適化された新規PAEK材料を、フィラメントおよび粉末として開発しました。この新規材料はLSではリフレッシュレートを低減し、ケーキ粉末のリサイクル性を改善するとともに、良好な機械物性を維持しています。またFFでは機械物性と造形精度が向上しています。

40年以上前にPEEKが商品化されて以来、ビクトレックスが継続的に先駆者となっているPAEKベースのポリマー・ソリューションは、産業分野のあり方を一変させるような世界的なインパクトをもたらしてきました。

世界が抱える課題を、解決する力になる

Hi, do you have PEEK questions I can help with?